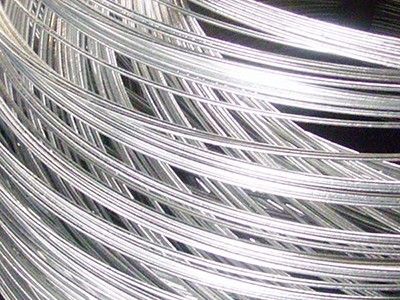

Equipo de limpieza con nitrógeno para líneas de galvanizado en caliente de alambre de acero

El sistema de limpieza con nitrógeno es una tecnología de alta precisión que permite regular de forma exacta el espesor del recubrimiento de zinc en procesos de galvanizado por inmersión en caliente. Diseñado para líneas de producción de alta velocidad, este sistema sin contacto elimina el exceso de zinc fundido del alambre de acero utilizando cuchillas de aire que aplican una potente ráfaga de gas. Mediante un diseño con boquillas de abertura fija, el operario puede controlar la presión del nitrógeno para ajustar la fuerza del soplado y, con ello, lograr el espesor de recubrimiento deseado con total precisión.

El sistema está fabricado con componentes de la mejor calidad: cuchillas de aire y estructura en acero inoxidable 316, actuadores de presión de nitrógeno de la marca japonesa SMC, sensor en línea para el control del espesor del recubrimiento (fabricación nacional) y un confiable sistema de control automatizado con tecnología Siemens PLC.

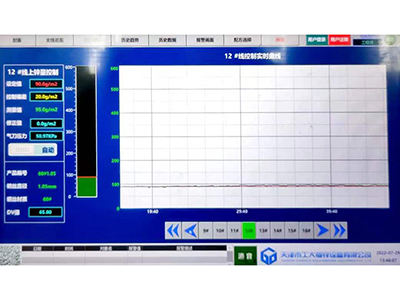

Mediante una interfaz HMI intuitiva, el operador puede ingresar fácilmente parámetros clave como el diámetro del alambre, el espesor de recubrimiento deseado y la velocidad de producción. El sistema se encarga de monitorear en tiempo real el espesor de la capa galvanizada utilizando un sensor especializado y compara constantemente los valores obtenidos con los objetivos definidos.

Gracias a un sistema de control en bucle cerrado, cualquier desviación en el espesor es corregida de forma automática mediante ajustes en la presión del nitrógeno, garantizando así una capa uniforme y dentro de las tolerancias requeridas. Para asegurar un control preciso desde el inicio, se elabora previamente una base de datos inteligente. Esta se elabora a partir del análisis de muestras de productos estándar procesadas bajo diferentes condiciones: presiones de nitrógeno, velocidades de línea y tamaños de boquilla. Los datos recolectados sobre el espesor del recubrimiento se analizan estadísticamente y se integran al sistema PLC, sentando las bases para una producción eficiente, estable y confiable.

Para alcanzar un equilibrio óptimo entre precisión y eficiencia, el sistema incorpora seis configuraciones de boquillas adaptadas a diferentes rangos de diámetros de alambre: desde 0.8 - 1.45 mm, 1.5 - 2.45 mm, 2.5 - 3.95 mm, 4 - 5.95 mm, 6 - 7.75 mm y 7.8 - 9 mm. Gracias a su versatilidad puede ajustar el flujo de nitrógeno con exactitud, reduciendo su consumo sin comprometer la calidad del recubrimiento. Diseñado para responder a los desafíos del galvanizado a alta velocidad, el sistema admite velocidades de operación elevadas, alcanzando un valor DV de hasta 220 mm·m/min. Para mantener un desempeño estable durante el proceso, es necesario un control preciso de la tensión del alambre. Esto se logra mediante unidades de desbobinado y tensado que aseguran una tracción uniforme y continua. Además, para evitar interrupciones en la línea de producción, no se permite el uso de empalmes mecánicos. Todas las uniones de alambre deben realizarse mediante soldadura a tope, lo que garantiza una conexión segura y sin variaciones que afecten la calidad del recubrimiento.

Parámetros

- Material del alambre de acero: Acero de bajo, medio o alto contenido de carbono

- Tipos de galvanizado:

- Galvanizado por inmersión en caliente (zinc)

- Galvanizado por inmersión en caliente con aleación zinc-aluminio

- Galvanizado por inmersión en caliente con aleación zinc-aluminio-magnesio

- Espesor del recubrimiento galvanizado: 80 - 450 g/m²

- Precisión de control del recubrimiento: ±15 g/m²

- Material de las cuchillas de aire: Acero inoxidable 316 mecanizado con precisión

- Modo de control: Control automático por PLC / Control manual